در بسیاری از پروژههای تبلیغاتی و صنعتی، سطحی که قرار است روی آن چاپ انجام شود، صاف و تخت نیست. قاشق پلاستیکی، خودکار، توپ کوچک، بدنه دکمه، قطعه پلاستیکی داخل دستگاه، درپوش بطری، قطعات فلزی یا پلاستیکی کوچک و بسیاری از نمونههای مشابه، سطحی منحنی، مقعر یا دارای زاویه دارند. در چنین مواردی، روشهای معمول مانند چاپ افست، سیلک یا حتی بسیاری از چاپهای دیجیتال، یا از نظر فنی قابل اجرا نیستند یا کنترل کیفیت آنها دشوار میشود. چاپ تامپو یا چاپ تامپونی راهکاری است که دقیقا برای این موقعیتها طراحی شده است.

چاپ تامپو چیست؟

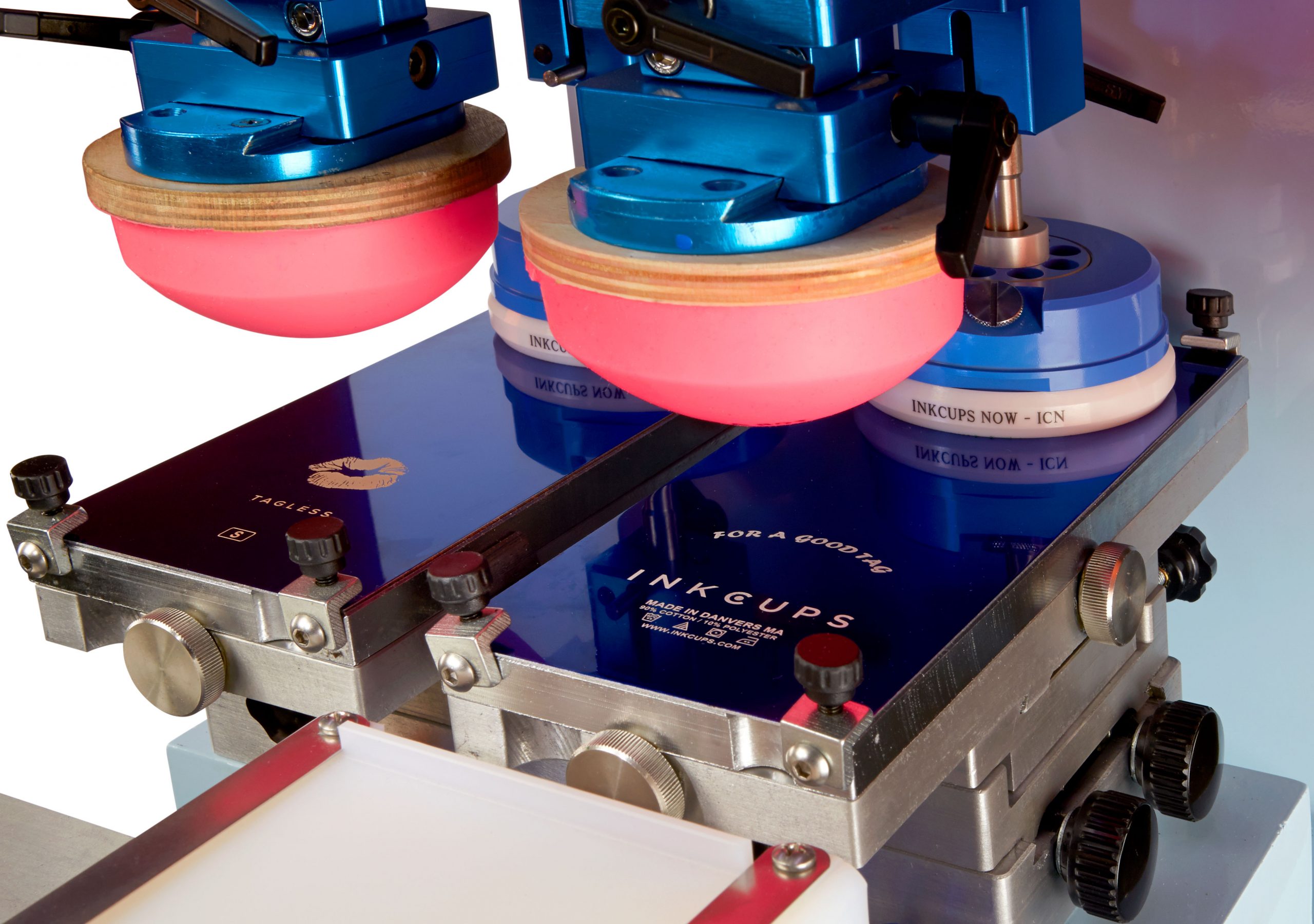

چاپ تامپو یک روش چاپ غیرمستقیم است که در آن تصویر ابتدا روی یک کلیشه گود منتقل میشود و سپس از روی کلیشه توسط یک پد سیلیکونی به سطح قطعه چاپشونده انتقال مییابد. این پد سیلیکونی نرم و انعطافپذیر است و هنگام تماس با قطعه، شکل سطح را دنبال میکند. به همین دلیل، چاپ تامپو برای سطوح منحنی، برجسته و قطعات کوچک بسیار مناسب است.

برخلاف بسیاری از روشهای چاپ که به سطح صاف نیاز دارند، چاپ تامپو میتواند روی قطعاتی با هندسه پیچیده، مقاطع گرد و ترکیبی از منحنی و زاویه، طرحهای نسبتاً دقیق و قابل تکرار ایجاد کند. به همین دلیل، این روش در صنایع تبلیغاتی، تولید لوازم خانگی، لوازمالتحریر، قطعات خودرو، الکترونیک و بسیاری از بخشهای دیگر به صورت گسترده استفاده میشود.

اجزای اصلی دستگاه چاپ تامپو

برای درک بهتر عملکرد چاپ تامپو، شناخت اجزای اصلی دستگاه ضروری است. سه بخش کلیدی در این فرایند عبارت است از کلیشه، پد تامپو و سیستم مرکبدهی.

کلیشه در چاپ تامپو معمولا صفحهای فلزی یا پلیمری است که تصویر به صورت گود روی آن حکاکی میشود. این تصویر میتواند لوگو، نوشته، علامت فنی یا طرح گرافیکی ساده باشد. عمق و کیفیت این حفرهها مستقیما روی مقدار مرکب و وضوح چاپ تاثیر میگذارد.

پد تامپو یک پد سیلیکونی با شکل و سختی مشخص است. سطح آن در حالت عادی صاف و بدون نقش است، اما هنگام تماس با کلیشه و سپس قطعه، مرکب را از کلیشه برداشته و روی سطح قطعه رها میکند. انتخاب فرم پد، سختی سیلیکون و ابعاد آن با توجه به شکل قطعه و اندازه طرح انجام میشود.

سیستم مرکبدهی نیز وظیفه دارد مرکب را بهصورت کنترلشده روی سطح کلیشه پخش کند و بعد از هر سیکل، سطح را برای نوبت بعدی چاپ تازهسازی نماید. در دستگاههای مدرن، این کار معمولا با سیستم کاپ بسته انجام میشود که هم مصرف مرکب را کنترل میکند و هم تبخیر و آلودگی محیط را کاهش میدهد.

مراحل فرایند چاپ تامپو

فرایند چاپ تامپو به صورت چرخهای و تکراری انجام میشود. در هر چرخه، چند مرحله مشخص پشت سر هم قرار میگیرد تا یک تصویر روی قطعه ثبت شود.

در مرحله اول، مرکب روی کلیشه پخش میشود و حفرههای طرح در کلیشه پر از مرکب میگردد. سپس سطح اضافی مرکب از روی کلیشه پاک میشود و مرکب فقط داخل حفرههای گود باقی میماند.

در مرحله بعد، پد تامپو از بالا روی کلیشه قرار میگیرد. سطح پد، مرکب موجود در حفرههای کلیشه را به خود میگیرد و با حرکت بعدی از روی کلیشه جدا میشود. در این لحظه، تصویر معکوس روی سطح پد قرار گرفته است.

در گام بعد، پد به سمت قطعه حرکت میکند و روی سطح آن فشار داده میشود. مرکب از پد به سطح قطعه منتقل میشود و تصویر به شکل درست روی قطعه چاپ میگردد. پس از بلند شدن پد، چرخه برای قطعه یا نقطه بعدی تکرار میشود.

با تنظیم صحیح زمان تماس، فشار، نوع مرکب، جنس پد و مشخصات کلیشه، میتوان چاپی یکنواخت، تمیز و قابل تکرار روی تعداد زیادی قطعه به دست آورد.

کاربردهای چاپ تامپو در قطعات کوچک تبلیغاتی

در دنیای هدایای تبلیغاتی، اغلب با قطعات کوچک، منحنی و متنوع سروکار داریم. خودکار، جاکلیدی، فندک، ماگ، توپهای استرسگیر، خطکشهای پلاستیکی و دهها محصول دیگر نمونههایی هستند که سطح چاپ آنها صاف و یکدست نیست. چاپ تامپو در این حوزه به یک استاندارد تبدیل شده است.

با استفاده از چاپ تامپو میتوان لوگو، نام برند یا پیام کوتاه را با دقت قابل قبول روی این قطعات ثبت کرد، بدون آن که لازم باشد قطعه طراحی مجدد شود یا قالبهای پیچیده برای چاپ مستقیم ساخته شود. انعطاف پد سیلیکونی باعث میشود چاپ روی سطوح استوانهای، مقاطع بیضوی، سطحهای کمی خم یا حتی بخشهای محدود از قطعه امکانپذیر باشد.

از آنجا که چاپ تامپو برای تیراژ متوسط تا بالا اقتصادی است، بسیاری از شرکتها از این روش برای تولید سریهای بزرگ هدایای تبلیغاتی با طرح ثابت استفاده میکنند. کیفیت مناسب، قیمت قابل رقابت و تطبیق با طیف متنوعی از محصولات، این روش را به گزینهای عملی در بازار هدایای تبلیغاتی تبدیل کرده است.

کاربردهای چاپ تامپو در قطعات و صنایع فنی

چاپ تامپو فقط به حوزه هدایای تبلیغاتی محدود نیست. در صنایع فنی و تولیدی، از این روش برای چاپ علائم، نشانهها و اطلاعات روی قطعات کاربردی استفاده میشود.

روی دکمهها و پنلهای کنترل دستگاهها، علامتهای روشن و خاموش، آیکونها و نوشتهها اغلب با چاپ تامپو اجرا میشوند. این قطعات معمولاً کوچک، منحنی و گاهی مقعر هستند و نیاز به چاپ دقیق در موقعیت مشخص دارند.

در حوزه قطعات خودرو، بسیاری از آیکونها و نوشتههای روی کلیدها، اهرمها و بخشهای داخلی با چاپ تامپو تولید میشوند. در تجهیزات پزشکی، لوازم الکترونیکی، اسباببازی، لوازم آرایشی و بهداشتی و بستهبندیهای خاص نیز از این روش برای چاپ روی بسترهای پلاستیکی، فلزی و ترکیبی استفاده میشود.

در این کاربردها، تمرکز بیشتر روی خوانایی، چسبندگی و دوام چاپ است تا جلوه تبلیغاتی. بنابراین انتخاب مرکب، نوع سطح و فرایند آمادهسازی قطعه قبل از چاپ، اهمیت ویژهای دارد.

مزایای چاپ تامپو

مزیت اصلی چاپ تامپو، امکان چاپ روی سطوح منحنی و ناهموار است. پد سیلیکونی میتواند با فرم قطعه تطبیق پیدا کند و در عین حال، طرح را با دقت مناسب منتقل نماید. این ویژگی باعث شده که چاپ تامپو در بسیاری از پروژههایی که با روشهای دیگر قابل انجام نیست، تنها گزینه عملی باشد.

مزیت دیگر، توانایی چاپ روی مواد مختلف است. با انتخاب مرکب مناسب، میتوان روی پلاستیک، فلز، شیشه، چوب و حتی برخی پوششهای ویژه چاپ کرد. این انعطاف، چاپ تامپو را برای خطوط تولیدی که با مجموعهای از قطعات متنوع سروکار دارند، به گزینهای کارآمد تبدیل میکند.

چاپ تامپو برای طرحهای کوچک و جزئیات ریز نیز کارآمد است. لوگوهای ظریف، نوشتههای کوچک و آیکونها را میتوان با این روش اجرا کرد، به شرط آن که کلیشه و پد و تنظیمات به شکل صحیح انتخاب شده باشند.

از نظر اقتصادی نیز برای تیراژهای متوسط تا بالا، این روش تعادل مناسبی بین هزینه آمادهسازی و هزینه هر قطعه ایجاد میکند. یک کلیشه میتواند برای تعداد زیادی قطعه استفاده شود و ارزش سرمایهگذاری اولیه را بازگرداند.

محدودیتها و نکات طراحی برای چاپ تامپو

در کنار مزایا، چاپ تامپو محدودیتهایی دارد که در طراحی و برنامهریزی باید به آن توجه شود. اولین نکته، محدودیت در اندازه و ابعاد طرح است. در پروژههای بسیار بزرگ یا سطوح با ابعاد بالا، این روش مناسب نیست و بیشتر برای طرحهای کوچک تا متوسط روی قطعات محدود استفاده میشود.

نکته مهم دیگر، دقت در طراحی است. خطوط بسیار نازک، فواصل بسیار کم بین حروف یا جزئیات بیش از حد ظریف، ممکن است در عمل با کیفیت مطلوب چاپ نشوند. بهتر است طرحها برای چاپ تامپو با ضخامت خطوط منطقی، فاصله کافی بین اجزا و تعداد رنگ محدود طراحی شوند.

در چاپ چند رنگ، تراز کردن دقیق رنگها روی قطعهای که سطح منحنی دارد، نیازمند تنظیمات دقیق و تجربه است. هر چه تعداد رنگها بیشتر شود، زمان تنظیم و احتمال خطا بالا میرود. به همین دلیل، در چاپ تامپو صنعتی و تبلیغاتی، اغلب از یک تا سه رنگ استفاده میشود.

آمادهسازی سطح قطعه نیز بسیار مهم است. وجود چربی، گرد و غبار، رطوبت یا آثار مواد رهاساز قالب روی قطعات پلاستیکی، میتواند چسبندگی مرکب را کاهش دهد. در بسیاری از خطوط تولید، پیش از چاپ، قطعات با حلال مناسب تمیز یا با شعله یا کرونا آمادهسازی میشوند.

مطلب مفید دیگر: مینیمال یا لوکس؟ بررسی سبک های طراحی بسته بندی در بازار

چه زمانی چاپ تامپو انتخاب مناسبی است؟

چاپ تامپو زمانی انتخاب منطقی است که قطعه شما کوچک، دارای سطح منحنی یا ناهموار باشد و بخواهید روی بخش مشخصی از آن، لوگو، نوشته یا علامت فنی چاپ کنید. اگر قرار است روی خودکار، جاکلیدی، قطعات پلاستیکی، دکمهها، قطعات پنل، درپوشها یا قطعات مشابه چاپ انجام شود، تامپو در اولویت بررسی قرار میگیرد.

در پروژههایی که تیراژ نسبتا بالا است و طرح قرار نیست مرتب تغییر کند، سرمایهگذاری روی کلیشه تامپو توجیهپذیر است. در مقابل، برای کارهای بسیار کمتیراژ، آزمایشی یا طرحهایی که دائم تغییر میکنند، ممکن است روشهای دیگر مانند چاپ دیجیتال مستقیم یا لیبل جایگزین مناسبتری باشد.

در نهایت، تصمیم بین چاپ تامپو و سایر روشها باید بر اساس شکل قطعه، تعداد رنگ، تیراژ، جنس سطح و سطح کیفیت مورد انتظار گرفته شود. هر جا که سطح منحنی و قطعه کوچک چالش اصلی باشد، چاپ تامپو معمولا جزو اولین گزینههای حرفهای است.

مطلب کاربردی دیگر: چاپ یووی (UV Printing) چیست؟

در انتها در مورد چاپ تامپو بدانید که...

چاپ تامپو یک روش تخصصی و در عین حال انعطافپذیر برای چاپ روی سطوح منحنی و قطعات کوچک است. ترکیب کلیشه گود، پد سیلیکونی و سیستم مرکبدهی کنترلشده، این امکان را میدهد که روی قطعاتی که برای بسیاری از روشهای دیگر چالشبرانگیز هستند، چاپی تمیز، خوانا و قابل تکرار ایجاد شود.

از هدایای تبلیغاتی تا قطعات صنعتی و الکترونیکی، چاپ تامپو در پشت صحنه هزاران محصول روزمره حضور دارد. با شناخت درست تواناییها و محدودیتهای این روش و طراحی هماهنگ با آن، میتوان از چاپ تامپو به عنوان ابزاری مطمئن برای انتقال هویت برند، اطلاعات فنی و نشانههای کاربردی روی انواع قطعات استفاده کرد.